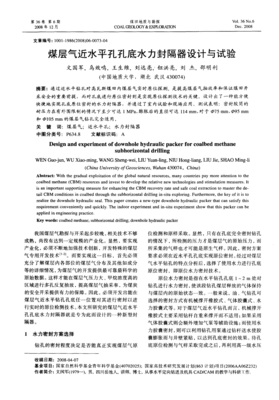

随着煤层气(瓦斯)开采技术的深入发展,近水平定向钻孔技术因其有效抽采范围广、预抽时间长等优势,已成为煤矿瓦斯治理与煤层气开发的关键技术之一。在近水平钻孔施工与抽采过程中,孔底的有效封隔是实现高效、精准抽采的核心技术难题。传统封隔方式在长距离、小直径、复杂煤岩结构的近水平孔中常面临密封不严、易失效、操作复杂等挑战。因此,研发一种适用于煤层气近水平钻孔孔底工况的水力封隔器,并进行系统的试验验证,对于提升煤层气抽采效率、保障煤矿安全生产具有重要的理论与工程价值。

一、水力封隔器设计原理与结构

针对近水平钻孔孔底封隔的技术需求,本研究设计的水力封隔器主要基于液压膨胀密封原理。其核心设计目标是在低压注水条件下,实现快速、可靠的环空密封,并能适应一定范围的孔壁不规则变化。封隔器主体结构主要包括中心管、可膨胀橡胶筒、承压护套、单向阀组及连接部件。

- 工作流程:通过钻杆或专用管线向封隔器内部注入高压水,水流经中心管通道推动内部活塞,挤压外部可膨胀橡胶筒。橡胶筒在径向压力作用下发生弹性变形,紧密贴合钻孔孔壁,形成环空密封。注水压力卸除后,内部锁紧机构可维持橡胶筒的膨胀状态,确保密封持久有效。需解封时,通过泄压机构释放内部压力,橡胶筒依靠自身弹性恢复原状。

- 关键设计参数:重点考虑了橡胶材料的耐压性、耐磨性、耐瓦斯腐蚀性及膨胀率;结构上优化了膨胀均匀性与抗剪切能力;密封压力设计需高于预计的孔内瓦斯压力与注水压力。

二、室内模拟试验研究

为验证封隔器的基本性能,在实验室搭建了模拟近水平钻孔条件的试验平台。使用不同直径和表面粗糙度的钢管模拟钻孔,对封隔器的坐封压力、密封承压能力、疲劳寿命及解封可靠性进行了系统测试。

- 坐封与密封试验:结果表明,在设定的注水压力范围内(如8-15 MPa),封隔器均能顺利实现坐封。在模拟孔壁条件下,其密封承压能力最高可达坐封压力的1.5倍以上,有效封隔了模拟的“孔内”与“环空”区间。

- 耐久性试验:经过多次(如200次以上)坐封-承压-解封循环后,橡胶筒主体未出现明显破损或永久变形,关键密封性能指标衰减小于10%,表现出良好的工作寿命。

- 适应性试验:在模拟孔壁存在轻微凹陷或凸起的非理想条件下,封隔器仍能通过橡胶材料的自适应变形实现有效密封,证明了其对孔壁不规则性具有一定的包容能力。

三、现场工程试验与效果分析

在完成室内试验优化后,于某煤矿煤层气抽采巷道的近水平钻孔中进行了现场工程试验。选取了不同深度、不同煤体结构的钻孔进行封隔器下入、坐封、保压测试及联入抽采系统试验。

- 下入与坐封:封隔器通过钻杆顺利输送至设计孔底位置。采用井口泵注系统加压,坐封过程顺利,压力曲线平稳,表明孔内工况下机构动作可靠。

- 封隔效果监测:坐封后,监测封隔器上下两侧的瓦斯压力与浓度。数据显示,封隔器上方(近孔口侧)瓦斯浓度迅速上升,而下方(孔底以远)浓度变化平缓,压力梯度明显,初步证实了其有效封隔了目标区段,实现了对孔底以远煤层的“隔离”与定向抽采引导。

- 抽采效率对比:与传统未封隔或采用简易封堵的相邻钻孔对比,安装水力封隔器的钻孔在稳定抽采阶段的瓦斯纯流量平均提升了约30%-50%,抽采浓度也更为稳定,验证了其对于提升单孔抽采效率的积极作用。

四、结论与展望

本研究针对煤层气近水平钻孔孔底封隔的技术难题,设计了一种基于液压膨胀原理的水力封隔器。通过系统的室内模拟试验与现场工程试验表明,该封隔器具有坐封可靠、密封性能良好、适应性强、操作简便等特点,能够有效满足近水平孔孔底封隔的技术要求,显著提升瓦斯抽采的针对性与效率。

未来研究可在以下方面进一步深入:一是优化材料配方,提升封隔器在复杂地应力与化学环境下的长期耐久性;二是开发智能化控制系统,实现坐封状态与密封压力的远程实时监测与反馈调节;三是拓展其应用场景,如与水力压裂、注浆等工艺结合,形成一体化的钻孔完井与强化抽采技术体系。本项研究工作属于“自然科学研究和试验发展”范畴,为煤层气高效抽采装备的自主研发提供了有益的技术积累与实践参考。